Machine Productivity และ ความสูญเสีย

โดย คุณกฤชชัย อนรรฆมณี

Lean and Productivity Consultant / Trainer

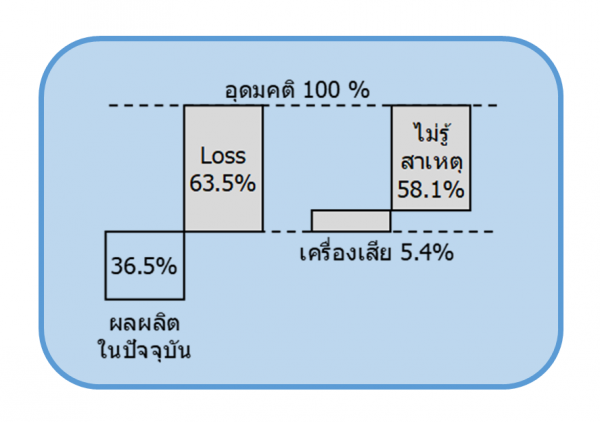

“ ..หลังจากศึกษาวิเคราะห์แล้ว พบข้อมูลว่า เครื่องปิดฝากระป๋อง สามารถสร้างผลผลิต ได้เพียง 36.5% หรือพูดได้ว่ามีความสูญเสียอยู่สูงถึง 63.5% ! และสิ่งที่น่าตกใจคือ เรารู้ว่า Loss เกิดจาก ‘เครื่องจักรเสีย’ แค่ 5.4% อีก 58.1% ไม่มีข้อมูลที่อธิบายได้ว่าเกิดจากสาเหตุอะไร..”

ในการศึกษาผลิตภาพ (Productivity) ที่เป็นการเทียบ Output ต่อ Input นั้น ปัจจัยการผลิตหนึ่งที่สำคัญมากในหลายธุรกิจ โดยเฉพาะภาคการผลิตและภาคบริการบางส่วนด้วย คือ “เครื่องจักร” ครับ

ข้อความข้างต้น เป็นบทสนทนาที่ผมได้คุยกับผู้บริหาร โรงงานอาหารกระป๋องยักษ์ใหญ่แห่งหนึ่ง หลังจากที่ได้มีการพูดคุยถึงการวัด Productivity ของโรงงาน ที่มีเครื่องจักรเป็นแกนหลัก

ผมได้เสนอผู้บริหารว่า เราสามารถวัดวิเคราะห์ข้อมูลเบื้องต้นอย่างง่ายๆ โดยทดลองเลือกขั้นตอนกระบวนการที่เป็น “คอขวด” เพื่อศึกษาถึงประสิทธิภาพ และความสูญเสีย ที่มีอยู่ในปัจจุบัน

ทางบริษัทได้เลือก “เครื่องปิดฝา” มาศึกษา ซึ่งเป็นขั้นตอนหลังจากที่บรรจุอาหารลงไปในกระป๋องแล้ว จากนั้นถูกลำเลียงเข้าเครื่อง เพื่อนำฝามาปิดผนึก

วิธีคำนวณคือ การเทียบ “จำนวนสินค้าที่ผลิตได้จริง (Actual Output)” กับ “จำนวนที่ทำได้เต็มประสิทธิภาพในอุดมคติ (Ideal Output)” ที่มาจากกำลังการผลิตของเครื่องจักร

…

ส่วนที่ขาดหายไปนั่นแหละครับ คือ

“ความสูญเสีย (Loss)”

ตัวเลขผลผลิต 36.5% เป็นค่าเฉลี่ยที่เกิดขึ้นจากข้อมูลที่ขึ้นๆ ลงๆ ใน 12 เดือน โดยเดือนที่ต่ำสุดคือ 25.7% หรือกล่าวได้ว่าเครื่องจักรสามารถสร้างผลผลิต ได้เพียง 1 ใน 4 เท่านั้นเอง

…

แนวคิดความมีประสิทธิผลของเครื่องจักร

ในขั้นตอนการแก้ปัญหาอย่างเป็นระบบนั้น ขั้นตอนแรกคือ การสร้างความรู้และความตระหนัก (Awareness) ต่อปัญหาที่มีอยู่ ซึ่งในกรณีนี้ต้องปรับปรุงเป็นขั้นตอนแรก

ขั้นถัดไปคือ การทำความเข้าใจกับปัญหา (Problem Clarification) ซึ่งต้องมีการเก็บข้อมูลและสร้างตัวชี้วัดเพื่อประเมินอย่างเป็นระบบ

ในกรณีของเครื่องจักรที่ต้องการ ใช้ประโยชน์สูงสุด เพื่อรองรับความต้องการของลูกค้าหรือตลาดที่มีอยู่แล้วนั้น หลักการจัดการ 3 ข้อใหญ่คือ

- เครื่องจักรไม่หยุดสร้าง Output

- เครื่องจักรสร้าง Output ได้ตามกำลังเครื่องจักร

- เครื่องจักรผลิตแต่ของดีเท่านั้น

ปัจจัยแต่ละข้อนี้ ถูกนำมาสร้างเป็นตัวชี้วัด [1] เพื่อทำให้วิเคราะห์ได้ว่า กระบวนการมีปัญหาความสูญเสียในเรื่องอะไรอยู่ และนำไปสู่การแก้ปรับปรุงพัฒนาได้ถูกจุด

…

เครื่องจักรไม่หยุด

โรงงานข้างต้นมองปัญหานี้เพียงเรื่องเครื่องจักรเสียเท่านั้น ทั้งๆ ที่ในความเป็นจริงแล้ว ยังมีอีกหลายเรื่อง ที่ทำให้เครื่องจักรไม่ได้สร้าง Output

ความสูญเสียอื่นๆ เช่น การปรับตั้งเครื่องจักรเพื่อเปลี่ยนรุ่น เปลี่ยนแบบ สินค้าที่ผลิต (Set up time), วัตถุดิบขาดมือ, พนักงานไม่พร้อม, ไฟฟ้าดับ, ขาดอะไหล่ซ่อมแซม เป็นต้น

เวลาที่เสียไปในการเปลี่ยนรุ่นสินค้า มักเป็นความสูญเสียสำคัญ โรงงานในอดีต ต้องการให้เครื่องจักรของตนมีประสิทธิภาพสูง โดยการผลิตทีละมากๆ (Mass) เพื่อลด “จำนวนครั้ง” การเปลี่ยนรุ่น

แต่วิธีเช่นนี้ กลายเป็นสร้างปัญหาและความสูญเสียตามมา เพราะผลิตในสิ่งที่ลูกค้าไม่ต้องการ ทำให้ต้องแบกรับภาระ Stock

วิธีแก้ปัญหาตามหลักการของ Lean ในปัจจุบัน คือ ลด “เวลาปรับตั้งในแต่ละครั้ง” ให้สั้นที่สุด หรือ ในอุดมคติของเครื่องจักรคือ ไม่จำเป็นต้องมีการปรับตั้งเครื่องอีกต่อไป

ย้อนกลับมาที่ปัญหาเครื่องจักรเสีย โรงงานจำนวนมากที่ ฝ่ายผลิต และ ฝ่ายซ่อมบำรุง ทำงานกันแบบไซโล มักมีปัญหาการบันทึกข้อมูลที่ไม่สมบูรณ์

หากทบทวน เหตุการณ์เครื่องจักรเสีย โดยละเอียดแล้ว ขั้นตอนที่เกิดขึ้น คือ

เครื่องจักรหยุด => ผู้เกี่ยวข้องรับทราบ => ช่างรับทราบ => เริ่มการซ่อม => ซ่อมเสร็จ => เริ่มเดินเครื่อง

องค์กรจำนวนมากเก็บข้อมูลเวลา ตั้งแต่เริ่มซ่อมจนกระทั่งซ่อมเสร็จเท่านั้น ทำให้ความสูญเสียที่เกิดจากขั้นตอนอื่น ไม่ได้ถูกนำมาศึกษาและปรับปรุง

…

เครื่องเดินเต็มประสิทธิภาพ และ ผลิตของดี

โดยปกติทุกเครื่องจักรนั้น จะมี “กำลังการผลิต (Capacity)” ที่ระบุมาจากผู้ผลิตเครื่องจักรกำกับอยู่

ดังนั้น เมื่อหักเวลาที่เครื่องจักรหยุดออกไปแล้ว เวลาเดินเครื่องจริงที่เหลือ จึงควรสร้างผลผลิตได้ตามกำลังการผลิตนี้ แต่ในความเป็นจริง ผลลัพธ์ที่ได้จะต่ำกว่าค่าที่คำนวณได้เสมอ จากหลายสาเหตุ

ความสูญเสียที่เกิดขึ้นแม้ว่าเครื่องจักรทำงานอยู่ เช่น ความเร็วต่ำกว่ามาตรฐาน (Speed Loss), Input ไม่เข้าตามรอบเครื่องจักรทำให้เครื่องเดินตัวเปล่า, ช่วงเริ่มต้นเดินเครื่องจักรที่ไม่มีผลผลิตหรือปริมาณต่ำกว่าปกติ (Startup Loss), พนักงานขาดทักษะทำให้ทำงานได้ไม่เต็มที่ เป็นต้น

จากประสบการณ์ของผม องค์กรที่ไม่เคยเก็บข้อมูลในส่วนนี้ ความสูญเสียจากประสิทธิภาพการเดินเครื่อง มักมีจำนวนสูงกว่าที่คาดไว้มาก

สำหรับ ความสูญเสียจากของเสีย (Defect) มักมีการเก็บวิเคราะห์ข้อมูลกันอยู่แล้ว แต่ปัญหาในหลายองค์กรคือ ขาดความตระหนักในการมองปัญหาได้อย่างครอบคลุม

งานที่ไม่ได้คุณภาพตั้งแต่ครั้งแรกทั้งหมด ต้องจัดว่าเป็นกลุ่มของเสียด้วย คือ งานแก้ไขซ่อมแซม (Repair) และ งานกลับเข้าไปในกระบวนการใหม่ (Reprocess)

บทสรุป

กระบวนการที่ไม่สามารถสร้างผลผลิต (Supply) ได้เพียงพอต่อความต้องการ (Demand) การทำความเข้าใจและวิเคราะห์ความสูญเสียที่มีอยู่ จะนำไปสู่การปรับปรุง เพื่อตอบสนองความต้องการของตลาดและลูกค้าได้ดีขึ้น โดยอาจไม่ต้องลงทุนอะไรเพิ่มเลย

กรณีของกระบวนการที่มีเครื่องจักรเป็นปัจจัยหลัก การตระหนักถึงความสูญเสีย จะนำไปสู่การเก็บข้อมูลที่จำเป็น เพื่อให้เข้าใจปัญหาได้ว่า องค์กรกำลังเผชิญความสูญเสียประเภทใดอยู่ มีปริมาณมากน้อยเพียงใด และแก้ปัญหาตามสาเหตุได้ต่อไปครับ