ออกแบบกระบวนการ ให้มีประสิทธิผลด้วย FMEA (Failure Mode and Effect Analysis)

ในโลกธุรกิจยุคดิจิตอลที่ปัจจัยแวดล้อมต่าง ๆ มีการเปลี่ยนแปลงอย่างรวดเร็ว ไม่ว่าจะเป็นความต้องการของลูกค้าซึ่งนับวันจะแปรเปลี่ยน พลิกผัน และหลากหลายมากขึ้นทุกขณะ คู่แข่งที่มีการพัฒนาอย่างไม่หยุดนิ่งและพร้อมที่ก้าวแซงเราไปหากเราผิดพลาดหรือพลั้งเผลอ ความเสี่ยงมากมายจากปัจจัยแวดล้อมต่าง ๆ ที่อาจส่งผลกระทบที่คาดไม่ถึงหากขาดการพิจารณาอย่างรอบด้าน เครื่องมือที่จะช่วยทำให้เรามั่นใจว่าผลลัพธ์จะเป็นไปตามเป้าหมายที่กำหนดอย่างเช่น FMEA จึงสามารถนำมาใช้ตอบโจทย์ธุรกิจในยุคปัจจุบันได้เป็นอย่างดี

FMEA เป็นเครื่องมือที่ใช้สำหรับการวิเคราะห์และป้องกันความเสี่ยงต่าง ๆ ที่อาจส่งผลกระทบให้ผลลัพธ์ของกระบวนการไม่เป็นไปตามเป้าหมาย หากมองในระดับที่ใกล้ตัวมากขึ้นการออกแบบกระบวนการที่ป้องกันความเสี่ยงโดยสมบูรณ์ก็อาจนึกถึงสถานการณ์ที่เมื่อเราไม่คาดเข็มขัดนิรภัยก็จะมีเสียงสัญญาณดังขึ้นในรถยนต์ของเราเพื่อเตือนให้เรารู้และรีบคาดเข็มขัดนิรภัย ระบบล็อคอัตโนมัติเมื่อรถยนต์มีความเร็วถึงระดับที่กำหนดไว้เพื่อป้องกันการลืมล็อครถยนต์ เป็นต้น FMEA จึงเป็นเครื่องมือที่มีประสิทธิภาพสูงซึ่งสามารถนำมาปรับใช้ได้กับกระบวนการทุกประเภท และจริงๆ แล้ว FMEA ก็สามารถประยุกต์ใช้ได้ทั้งในระดับกระบวนการ กระบวนการย่อย หรือระดับผลิตภัณฑ์ก็ได้ โดยใช้ได้ทั้งกระบวนการผลิตสินค้า หรือกระบวนการให้บริการก็ได้ และหากถามว่าเมื่อไรที่เราควรจะนำ FMEA มาใช้ คำตอบก็มีดังนี้

• เมื่อมีการออกแบบกระบวนการใหม่ (Design) หรือนำกระบวนการเดิมมาออกแบบใหม่ (Redesign) เพื่อให้มีประสิทธิผลมากขึ้น ซึ่งจะต้องเกิดขึ้นหลังจากที่ได้มีการแปลงความต้องการของลูกค้าไปกำหนดเป็นคุณสมบัติของผลลัพธ์ที่ต้องการของกระบวนการแล้ว

• เมื่อกระบวนการที่มีอยู่ จำเป็นต้องเปลี่ยนแปลงด้วยเหตุผลบางอย่าง เช่น การเปลี่ยนแปลงเนื่องจากวัตถุดิบ เครื่องจักร เทคโนโลยี กฎหมายและกฎระเบียบที่เกี่ยวข้อง หรืออื่น ๆ

• เมื่อมีการปรับเพิ่มเป้าหมายของกระบวนการให้มีความท้าทายมากขึ้น

• เมื่อมีการวิเคราะห์สาเหตุของความล้มเหลว หรือข้อผิดพลาดของกระบวนการ ซึ่งเราอาจค้นพบเองหรือเป็นข้อร้องเรียนจากลูกค้า

• เมื่อทบทวนประสิทธิผลของกระบวนการ หลังจากที่ได้ดำเนินการไปจนสิ้นสุดกระบวนการแล้ว ซึ่งอาจทำเป็นวาระที่แน่นอนว่าจะทบทวนเมื่อใด

วิเคราะห์กระบวนการอย่างไรด้วย FMEA

ในที่นี้จะกล่าวถึงขั้นตอนโดยพื้นฐานทั่ว ๆ ไปซึ่งในมาตรฐานหรือระบบบริหารจัดการต่าง ๆ ที่เห็นประโยชน์ของ FMEA และมีการนำไปใช้เป็นส่วนหนึ่งของมาตรฐานหรือระบบบริหารจัดการนั้น ๆ เช่น มาตรฐาน ISO/TS 16949 ระบบการบริหารจัดการคุณภาพ สำหรับอุตสาหกรรมรถยนต์และชิ้นส่วนรถยนต์ มาตรฐานการบริหารความเสี่ยง ISO 14971 เป็นต้น ซึ่งอาจมีการกำหนดขั้นตอนที่เฉพาะเจาะจงและแตกต่างไปจากนี้

- การแต่งตั้งทีมงานซึ่งต้องมาจากทีมข้ามสายงาน (Cross Functional Team) ที่มีความเกี่ยวข้องกับกระบวนการนั้นหรือผู้มีส่วนได้ส่วนเสียทั้งหมดนั่นเอง เพื่อให้มั่นใจได้ว่าจะมีการวิเคราะห์ที่ครอบคลุมและครบถ้วนทุกมุมมอง เช่น … หากเราต้องการวิเคราะห์กระบวนการผลิต ทีมงานโดยทั่วไปจะประกอบด้วย ฝ่ายออกแบบ ผลิต ควบคุมคุณภาพ คิวซี บำรุงรักษาเครื่องจักร จัดซื้อ ขาย การตลาด รวมทั้งฝ่ายบริการลูกค้า

- กำหนดขอบเขตของกระบวนการให้ชัดเจนว่ามีจุดเริ่มต้นและสิ้นสุดตรงจุดใด ซึ่งสามารถใช้เอกสารต่าง ๆ ที่เรามีอยู่เช่น Procedure, Flowchart , Work instruction เป็นเอกสารหลักในการอ้างอิง แต่ถ้าหากเป็นการออกแบบกระบวนการใหม่ที่ไม่เคยมีมาก่อนก็จำเป็นต้องร่าง Flowchart ตั้งต้นที่แสดงขอบเขตของกระบวนการให้ชัดเจนเพื่อให้มั่นใจว่าทีมงานทุกคนเข้าใจตรงกัน อย่างไรก็ตาม Flowchart หรือการออกแบบขั้นตอนในเบื้องต้นนี้ก็สามารถมาปรับเปลี่ยนได้ในภายหลังเมื่อวิเคราะห์ FMEA เสร็จสิ้นแล้ว

- เลือกหัวข้อของตาราง FMEA ที่องค์กรต้องการ แม้ว่าจะมีตารางมาตรฐานอยู่แต่ก็สามารถปรับเปลี่ยนให้สอดคล้องกับความต้องการใช้ของแต่ละองค์กรได้ ซึ่งผู้เขียนจะขอยกตัวอย่างการวิเคราะห์โดยใช้ตาราง FMEA ในส่วนท้ายของบทความนี้นะคะ

- ระบุขั้นตอนย่อยของกระบวนการ (Process steps) โดยให้ขึ้นต้นด้วยคำกริยาและตามด้วยคำนาม โดยในขั้นตอนนี้ต้องพึงระลึกอยู่เสมอว่าเป้าหมายของกระบวนการนี้คืออะไรและลูกค้าคาดหวังอะไรจากกระบวนการนี้ และในแต่ละขั้นตอนย่อยนี้ให้ระบุลักษณะงานหรือส่วนประกอบ (Function) ของแต่ละขั้นตอนย่อย

- สำหรับแต่ละ Functionให้ระบุโอกาสของข้อผิดพลาดต่าง ๆ ที่อาจจะเกิดขึ้นได้ (Failure modes) เมื่อวิเคราะห์ถึงขั้นตอนนี้อาจทำให้เห็นว่าการระบุ Function ตามข้อ 4 อาจไม่ละเอียดเพียงพอก็สามารถกลับขึ้นไปแก้ไขเพิ่มเติมได้

- สำหรับแต่ละข้อผิดพลาดให้ระบุผลกระทบที่จะเกิดขึ้นทั้งหมด ทั้งผลกระทบต่อกระบวนการ ผลิตภัณฑ์ การบริการ และลูกค้า โดยการระดมความคิดเห็นและตั้งคำถามประมาณว่าลูกค้าจะรู้สึกเช่นไรหากเกิดเหตุการณ์นี้ขึ้น อะไรจะเกิดขึ้นหากเกิดข้อผิดพลาดนี้ เป็นต้น

- ประเมินระดับความรุนแรงของผลกระทบแต่ละอย่าง ซึ่งโดยปกติระดับความรุนแรง (Severity: S) ให้มีค่าตั้งแต่ 1-10 โดย 1 หมายถึงไม่มีผลกระทบ ขณะที่ 10 หมายถึงผลกระทบรุนแรงมากหรือเรียกได้ว่าหายนะมาเยือนกันเลยทีเดียว

- สรุปเป็นระดับความรุนแรงต่อข้อผิดพลาดแต่ละเรื่อง โดยหากข้อผิดพลาด 1 เรื่องเกิดผลกระทบมากกว่า 1 อย่างให้เลือกระดับความรุนแรงสูงสุดใส่เป็นผลการวิเคราะห์ลงในตาราง FMEA

- สำหรับแต่ละข้อผิดพลาดให้ระบุสาเหตุที่เป็นไปได้ โดยอาจใช้ตัวช่วยเช่น ผังก้างปลา ผังพาเรโต ขึ้นอยู่กับความรู้และประสบการณ์ของแต่ละทีม โดยให้ระบุสาเหตุที่เป็นไปได้ทั้งหมดในตาราง FMEA

- สำหรับแต่ละสาเหตุให้ระบุความเป็นไปได้ของการเกิดสาเหตุนั้น ๆ (Occurrence: O) ลงในตาราง FMEA โดยระบุเป็นระดับตั้งแต่ 1-10 ซึ่ง 1 หมายถึง ไม่น่าจะเกิดขึ้นได้ และ 10 หมายถึง เกิดขึ้นอย่างแน่นอนไม่สามารถหลีกเลี่ยงได้

- สำหรับแต่ละสาเหตุให้ระบุจุดควบคุม (Control) ที่ใช้อยู่ในปัจจุบัน เช่น การสุ่มตรวจหรือกลไกป้องกันต่าง ๆ เพื่อไม่ให้ลูกค้าได้รับสินค้าหรือบริการที่ผิดพลาด ซึ่งวิธีการควบคุมที่ระบุในส่วนนี้อาจเป็นได้ทั้งการลดหรือกำจัดสาเหตุของข้อผิดพลาดต่าง ๆ หรือการตรวจพบผลิตภัณฑ์ที่ผิดพลาดก่อนที่จะถึงมือลูกค้าก็ได้

- สำหรับแต่ละจุดควบคุมให้ระบุความเป็นไปได้ของการตรวจสอบพบ (Detection: D) ซึ่งแสดงว่าจุดควบคุมแต่ละจุดมีประสิทธิผลมากน้อยเพียงไร โดยระบุเป็นระดับตั้งแต่ 1-10 ซึ่ง 1 หมายถึงจุดควบคุมสามารถค้นพบข้อผิดพลาดได้อย่างแน่นอน และ 10 หมายถึง ไม่สามารถตรวจสอบพบข้อผิดพลาดนั้น หรือในปัจจุบันยังไม่มีการกำหนดจุดควบคุม โดยในตาราง FMEA ให้ใส่ค่าความเป็นไปได้ของการตรวจสอบพบ กำกับสำหรับทุกสาเหตุที่ระบุไว้

- วิเคราะห์ว่าแต่ละสาเหตุที่ระบุไว้นั้น ส่งผลต่อตัวชี้วัดหรือมาตรฐานด้านความปลอดภัยหรือมาตรฐานอื่น ๆ ตามที่กฎหมายกำหนดไว้หรือไม่ แล้วใส่ไว้ในคอลัมน์ ประเภท (Classification) เพื่อแสดงให้เห็นว่าสาเหตุนี้ต้องการการควบคุมเป็นพิเศษหรือไม่ โดยทั่วไปสาเหตุเหล่านี้จะมีระดับความรุนแรง 9-10 และมีความเป็นไปได้ในการตรวจสอบพบมากกว่า 3

- สำหรับแต่ละสาเหตุให้คำนวณค่าลำดับความสำคัญของความเสี่ยง (Risk priority number: RPN) ซึ่งเท่ากับ S x O x D ซึ่งค่าที่สูงจะแสดงให้เห็นว่ามีความเสี่ยงมาก

- กำหนดวิธีการแก้ไขป้องกัน ซึ่งอาจจะนำไปสู่การนำกระบวนการเดิมมาออกแบบใหม่ (Redesign) เพื่อลดความรุนแรงหรือลดโอกาสในการเกิดข้อผิดพลาดต่าง ๆ โดยอาจเป็นการเพิ่มจุดควบคุมเพื่อทำให้ตรวจสอบพบข้อผิดพลาดต่าง ๆ ได้มากขึ้น การปรับเปลี่ยนขั้นตอนและวิธีการทำงาน หรืออื่น ๆ ซึ่งในกรณีนี้จำเป็นต้องระบุผู้รับผิดชอบและกำหนดเป้าหมายว่าจะดำเนินการเสร็จสิ้นเมื่อใด โดยควรระบุลงไปในตาราง FMEA

- หลังจากที่ได้ดำเนินการแก้ไขป้องกันแล้ว จะต้องมีการประเมินค่า S, O, D และคำนวณค่า RPN ใหม่ เพื่อพิจารณาว่าจำเป็นต้องกำหนดวิธีการแก้ไขป้องกันเพิ่มเติมหรือไม่ และบันทึกแก้ไขลงในตาราง FMEA รวมทั้งระบุวันที่ และเมื่อมีเหตุการณ์ใดที่ส่งผลกระทบต่อค่า S, O, D ก็จำเป็นต้องกลับมาประเมินใหม่เพื่อให้ตาราง FMEA มีความทันสมัยอยู่เสมอ

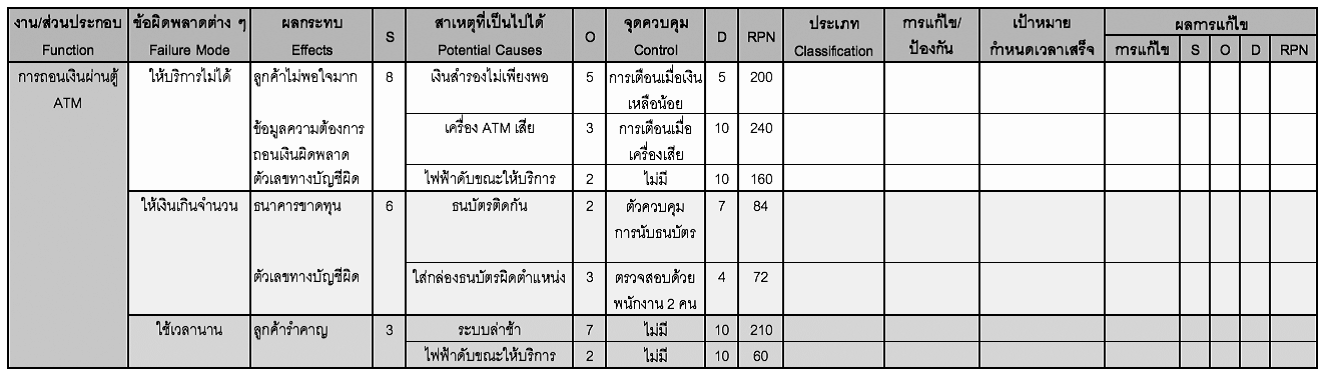

จากตารางข้างต้นการวิเคราะห์งาน “ การถอนเงินผ่านตู้ ATM” เป็นตัวอย่างเพียงส่วนหนึ่งเท่านั้น เนื่องจากโอกาสในการเกิดข้อผิดพลาดต่าง ๆ ตามตัวอย่างมีเพียง 3 ข้อผิดพลาด แต่ในความเป็นจริงมีโอกาสเกิดข้อผิดพลาดมากกว่านั้น เช่น กดเงินแล้วไม่ได้รับเงิน, ธนบัตรจากเครื่อง ATM มีกระดาษ/ธนบัตรปลอมแทรกปนมา, พิมพ์ใบบันทึกการทำรายการไม่ได้ และความผิดพลาดอื่น ๆ ดังนั้นจะเห็นได้ว่าการวิเคราะห์ FMEA จะต้องใช้การวิเคราะห์อย่างรอบด้านและละเอียดถี่ถ้วน อย่างไรก็ตามแม้จะมีความยุ่งยากซับซ้อนอยู่บ้าง และใช้ทั้งเวลาและทรัพยากรโดยเฉพาะทรัพยากรบุคคลค่อนข้างมาก แต่หากทำได้สำเร็จก็จะให้ผลที่คุ้มค่าซึ่งหมายถึงความสำเร็จของกระบวนการและขององค์กรเอง ดังนั้น คุณผู้อ่านคงต้องพิจารณาจัดลำดับความสำคัญว่าควรเลือกกระบวนการใดมาวิเคราะห์ด้วย FMEA เพื่อให้เป็นกระบวนการที่การันตีความสำเร็จอย่างแท้จริง และเมื่อกระบวนการหลัก ๆ ขององค์กรสามารถตอบสนองความต้องการของลูกค้าได้อย่างดีเยี่ยม ย่อมหมายความว่าองค์กรของท่านจะก้าวล้ำนำหน้าและเติบโตอย่างมั่นคงแข็งแรงต่อไป

FMEA ใช้สำหรับการออกแบบหรือ ปรับปรุงกระบวนการให้บรรลุผลสำเร็จ

อย่างไรก็ตาม FMEA ใช้สำหรับการออกแบบหรือปรับปรุงกระบวนการให้บรรลุผลสำเร็จ กล่าวคือเน้นในด้านประสิทธิผล (Effectiveness) ของกระบวนการเป็นหลัก แต่อาจไม่ได้คำนึงถึงในแง่ประสิทธิภาพ (Efficiency) ของกระบวนการมากนัก ดังนั้น หากท่านต้องการปรับปรุงกระบวนการให้ดีเลิศอย่างสมบูรณ์แบบไร้ที่ติ จึงยังคงจำเป็นต้องใช้เครื่องมืออื่น ๆ เข้ามาประกอบด้วยเพื่อทำให้กระบวนการปราศจากความสูญเปล่า ลดขั้นตอนที่ไม่เกิดมูลค่าเพิ่ม ซึ่งทำให้ต้นทุนต่าง ๆ ในการดำเนินการตามกระบวนการลดลง เมื่อนั้นจึงจะเกิด Excellence Process อย่างแท้จริง