LEAD TIME

โดย กฤชชัย อนรรฆมณี – Lean and Productivity Consultant / Trainer

จากคอลัมน์ Productivity Insight ที่นำเสนอเทคนิคปรับกระบวนการ สู่การเพิ่มผลิตภาพอย่างยั่งยืน

![]()

รู้จัก Lead Time กันแล้วหรือยังครับ ?

เป็นคำหนึ่ง ที่ถูกพูดถึงและใช้กันมาก ในการจัดการการผลิตและการบริหารธุรกิจโดยรวม แปลตรงตัวได้ว่า ‘เวลานำ’ แต่หากใช้คำนี้ ก็คงต้องแปลกันอีกรอบนะครับ

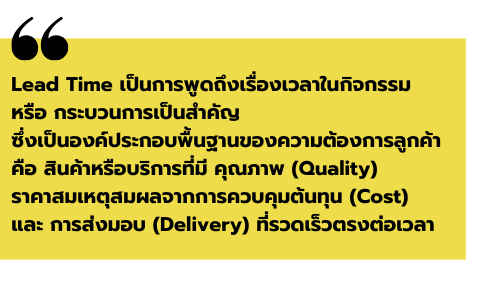

คุณภาพ และ ต้นทุน เป็นสิ่งที่องค์กรโดยทั่วไปควบคุมอย่างใกล้ชิดอยู่แล้ว แต่สำหรับเรื่องเวลาการส่งมอบ อาจจะได้รับการให้ความสำคัญน้อยกว่า หลายองค์กรไม่มีการวัดผลที่ชัดเจน เรื่องการส่งมอบ

เมื่อมีลูกค้าสั่งซื้อสินค้าจากโรงงาน ถ้ามีสินค้าในคลังอยู่แล้ว ก็อาจจะขายไปและรับเงินกลับมาได้ทันที แต่ในกรณี ผลิตตามคำสั่งซื้อ (Made To Order) เราใช้หลักการอะไรในการตอบคำถามลูกค้าว่า ต้องใช้เวลาเท่าไหร่จึงจะจัดส่งสินค้าให้ได้ ?

ส่วนกรณี ผลิตมาใส่คลังสินค้า (Made To Stock) เรามีข้อมูลชัดเจนหรือไม่ ว่าต้องใช้เวลาเท่าใด จึงจะผลิตเสร็จกลับเข้ามาเติม Stock เพื่อชดเชยสินค้าที่ขายไปแล้วได้

ผู้ผลิตจำนวนมาก ไม่มีมาตรฐานหรือข้อมูลสนับสนุนเพื่อตอบคำถามนี้ ใช้เพียงประสบการณ์ในอดีตมาคาดการณ์ เมื่อใกล้จะส่งมอบไม่ทัน ก็แก้ปัญหาเฉพาะหน้าด้วยการทำล่วงเวลา (Overtime)

ในระบบการวางแผนการผลิตที่ดี Lead Time จึงเป็นข้อมูลพื้นฐานที่สำคัญอย่างยิ่ง ระบบการวางแผนที่ไม่ดี นำมาซึ่งปัญหาเรื่องเวลาการส่งมอบ ปัญหาต้นทุนการผลิต

องค์ประกอบของ Lead Time

โดยพื้นฐานอย่างง่ายที่สุด Lead Time มาจาก การรวมเวลาที่ใช้ในแต่ละกระบวนการ (Processing Time)

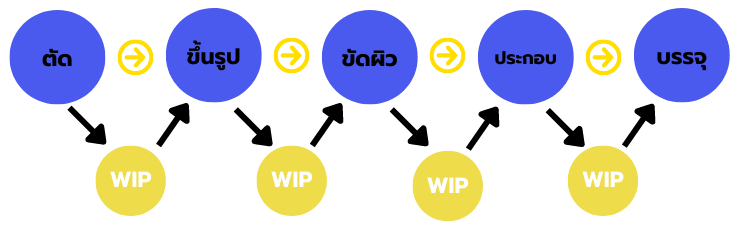

ยกตัวอย่าง เช่น โรงงานผลิตโต๊ะ Lead Time คือ เวลาที่ใช้ในการ ตัด + ขึ้นรูป + ขัดผิว + ประกอบ + บรรจุ

แต่อย่างไรก็ตาม หากคำนวณแค่นี้ จะได้ข้อมูลที่ไม่ตรงกับความเป็นจริงเท่าใดนัก เวลาสูญเสียในการผลิตที่สำคัญที่สุดเวลาหนึ่ง คือ เวลารอคอยในระหว่างกระบวนการ (Waiting Time) ที่เกิดจาก งานระหว่างผลิต (WIP.- Work In Process)

นอกจากนั้นยังมีสาเหตุอื่นอีกมาก ที่ทำให้ต้องใช้เวลาในการผลิตเพิ่มขึ้น เช่น

- การตั้งเครื่อง จากการเปลี่ยนรุ่นผลิต

- การตรวจสอบคุณภาพ ซ่อมชิ้นงาน (Rework) ทำซ้ำทดแทนชิ้นงานที่ไม่ได้คุณภาพ

- เตรียมอุปกรณ์เครื่องมือ

- ไม่มีพนักงานเพราะ ขาด ลา มาสาย หรือ อู้งาน

- ขาดวัตถุดิบ

- เครื่องจักรเสีย รอช่างซ่อม หรือ รออะไหล่

การกำหนด Lead Time จาก Processing Time เพียงอย่างเดียว จึงเป็นข้อมูลที่ไม่สมบูรณ์ และไม่ได้สะท้อนความเป็นจริงในการผลิต ดังนั้น ข้อมูลที่ครบถ้วนกว่าจึงเป็นตามสมการด้านล่าง

การลด Lead Time และระบบ Lean

เวลาทั้งหมดนี้ เพียง Processing Time เท่านั้น ที่ทำให้ผลิตภัณฑ์มีคุณค่ามากขึ้น เวลาอื่นคือ ความสูญเปล่า (Waste) ที่แทรกอยู่ในกระบวนการผลิตทั้งสิ้น

แนวคิดข้างบนนี้เป็นรากฐานที่สำคัญมากของ Lean Manufacturing เพราะ เวลาที่ใช้ในกระบวนการเท่านั้น คือส่วนที่เป็นการสร้างคุณค่าให้กับผลิตภัณฑ์

แนวความคิดใน การลด Lead Time นี้ เป็นเป้าหมายสำคัญ ที่ต้องดำเนินการควบคู่ไปกับการลดต้นทุน และการรักษาคุณภาพการผลิต ตามแนวคิด JIT-Just In Time

บ่อยครั้งเมื่อพูดถึงความสูญเสีย เรามักจะนึกถึงของเสีย หรือ พนักงาน,เครื่องจักรที่ไม่ได้ทำงาน เพราะเข้าใจง่าย

แต่วัตถุดิบ (Raw Material) งานระหว่างผลิต (WIP.) และงานสำเร็จรูป (Finished Goods) ที่ไม่มีกระบวนการอะไร วางกองอยู่ มักจะถูกมองมองข้าม สินค้าคงคลังหรือ Stock เหล่านี้ นอกจากส่งผลในเรื่อง Lead Time แล้ว ยังมีต้นทุนหรือปัญหาอื่น ๆ ตามมาอีกด้วย เช่น ต้นทุนการขนส่ง ขนถ่าย สินค้าเสียหายระหว่างการจัดเก็บ ต้นทุนของการรับของเข้า/จ่ายของออก เป็นต้น

ทรัพยากรการผลิตทุกอย่างมีต้นทุน ไม่มีอะไรได้มาฟรี ดังนั้นวัตถุดิบจนถึงสินค้าสำเร็จรูปทั้งหมดที่วางกองอยู่ คือการเอาเงินมาวางไว้เฉย ๆ แทนที่จะไปอยู่ในธนาคารแล้วได้ดอกเบี้ย หรือเอาไปลงทุนในสิ่งอื่น ที่ได้ผลตอบแทนกลับมา

สิ่งนี้ทางเศรษฐศาสตร์ มองว่านี่คือต้นทุนชนิดหนึ่งด้วย เรียกว่า ต้นทุนค่าเสียโอกาส (Opportunity Cost) ในตอนหน้า ผมจะขยายแนวคิด Lead Time พร้อมกับยกตัวอย่างในภาคบริการ ที่จะทำให้เห็นตัวอย่าง ภาพของ Lead Time ได้ชัดเจนขึ้นครับ

![]()

ค้นหาหลักสูตรด้านการผลิต คลิก